2 neue Haas Maschinen für die Fräserei

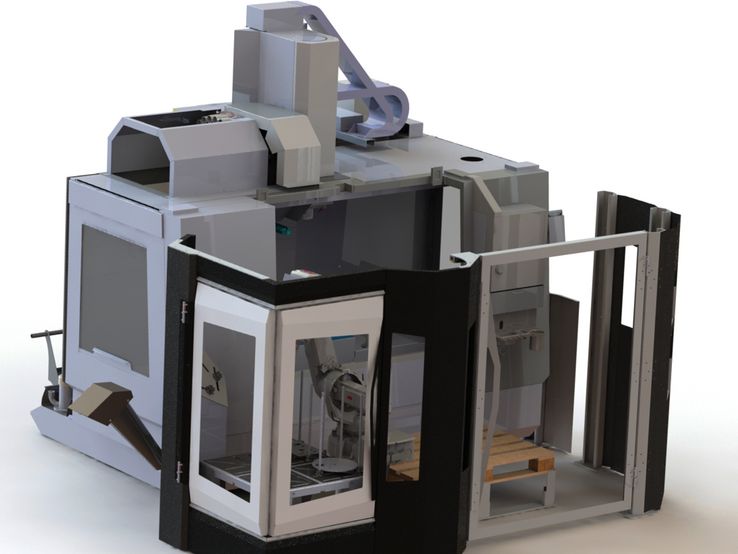

Gleich in zwei neue Haas Vertikal- Bearbeitungszentren wurde investiert. Beide werden zum Herstellen von einfacheren bis komplexeren Serienteile verwendet.

Kontaktierten Sie uns!Zwei neue Haas Maschinen

Zerspanung schafft Kapazität

Gleich zwei neue Haas CNC Bearbeitungszentren wurden angekauft.

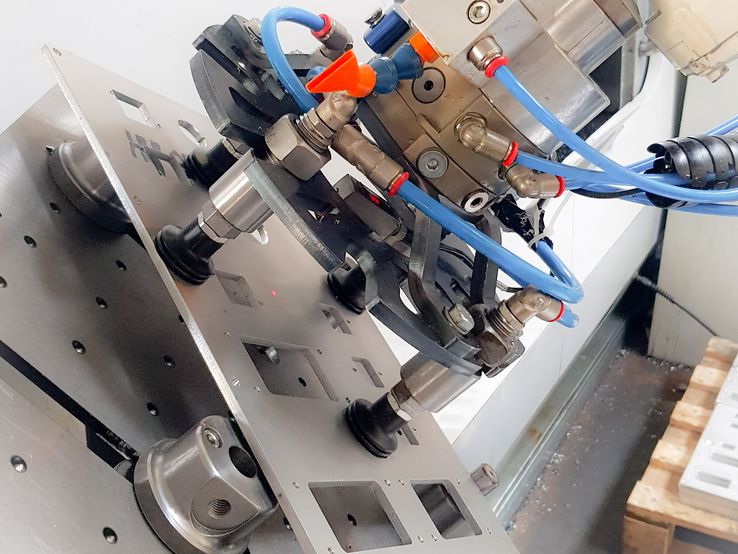

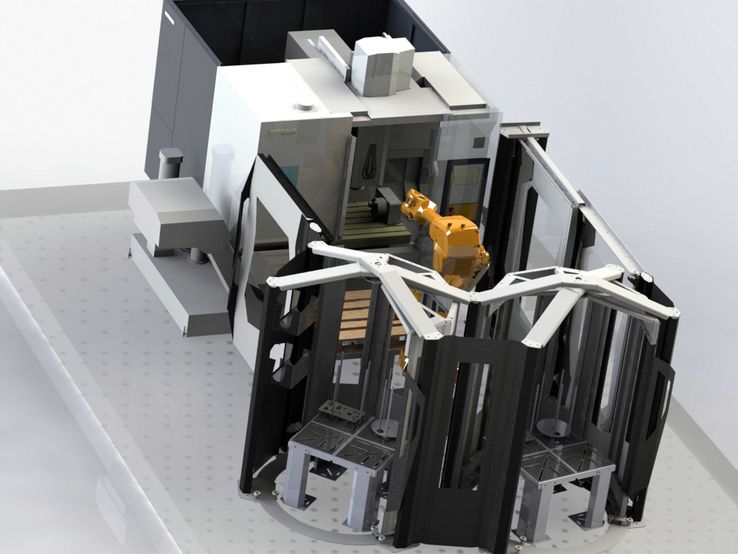

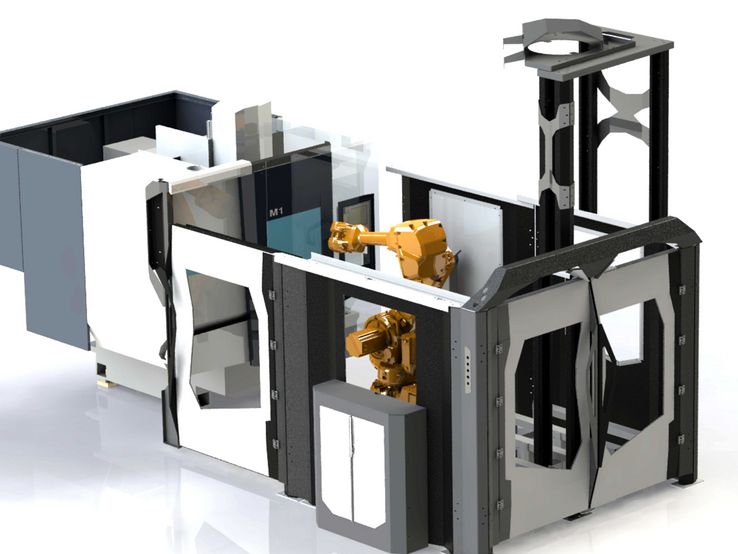

1) Die superschnelle VF2SS, mit orginaler Haas Automation inklusive Fanuc Roboter mit max. 35 kg und Doppelgreifer.

2) Die etwas größere VF4SS mit zusätzlichen 2 Achsen Drehtisch für die Herstellung von kleineren 5- Achsteile. Bereits hierfür bestehen Pläne für eine Automation.

Kostengünstige Weiterverarbeitung von Laserteilen

Innovativ und Schnell

Die Herstellung von Laserteilen lässt sich schnell automatisieren, der anschließenden Prozesse wie Fräsungen, Bohrungen und Gewinde sind dann meist kostenintensiver.

Mit unseren entwickelten Roboteranlagen bieten wir die Möglichkeit, schnellstmöglich und kostengünstig Blechteile weiter zu verarbeiten.

Wir können unsere sehr flexiblen Roboteranlage auf selbst komplexe Konturteile einstellen, unsere Erfahrung und Entwicklung mit der Herstellung unterschiedlichsten Teilen floß direkt in die Entwicklung unserer Robotersysteme ein. Dank unserer Programme können wir auch ohne großen Rüstaufwand schnell auf neue Aufträge reagieren.

Das Vario-Tischgestell aus Stahl

Unser Vario-Tisch lässt sich nach Belieben designen und zusammenstellen.

Durch ein eigens entwickelten Baukastensystem lässt sich das Vario-Tischgestell beliebig zusammenstellen: Die Steher sind in verschiedenen Winkelausführungen erhältlich und können in alle Positionen auf Grund- und Befestigungsplatte positioniert werden. Durch die versteckte Schraubverbindung sind keine Schweißnähte sichtbar und es entsteht eine saubere präzise Verbindung zwischen Platte und Steher. Die Steher werden mittels CNC-Maschine auf Maß und Winkel gefräst.

Robotik: maßgeschneidert

Robotiksysteme optimiert für unsere Produktion

Unsere Roboter-Handlingsysteme werden selbst entwickelt, programmiert und konstruiert.

Wir können dadurch noch flexibler auf die Serienfertigung eingehen, Probleme schnell lösen und die Produktion auf ein Maximum steigern.

Unsere lange Erfahrung im Vorrichtungsbau erlaubt es uns, auch komplexe Bauteilformen automatisiert zu spannen. Zudem kann bei der Produktion von Kleinserien mit längeren Durchlaufzeiten die Maschine mannlos betrieben.

Maschinenbau seit über 40 Jahren

Geschichte der Gröbmer GmbH

1978 wurde die Firma Gröbmer in einer kleinen Werkshalle in Stange bei Ratschings gegründet, wobei der Schwerpunkt zum Großteil noch auf Schlosser- und Servicearbeiten lag.

1989 kam es zur Errichtung der neuen Betriebshalle in der Industriezone Unterackern bei Sterzing - das heutige Werk 1 für Fräsbearbeitung.

Etwa vier Mitarbeiter und eine verbesserte Ausstattung verhelfen dem Betrieb, das Angebot und die Fertigungsmöglichkeiten zu erweitern.

1995 wurde das erstes CNC-Bearbeitungszentrum, die erste CNC-Drehmaschine sowie eine Plasmaschneidanlage angekauft. Dafür wurde eine weitere Halle angemietet.

1998 - Der erster Drehautomat ermöglicht nun auch die Serienproduktion mittels Stangenlader und Drehmaschine mit angetriebenen Werkzeugen.

1998 wird "Gröbmer Herbert Maschinenschlosserei" zur "Gröbmer GmbH". Gröbmer Michael wird als ältester Sohn des Familienunternehmens Gesellschafter des Betriebs.

1999 investiert der Betrieb in seine erste Schweißroboteranlage und sein erstes 4-Achsen-Horizontalbearbeitungszentrum mit Palettenwechsler.

2001 wird die Halle Werk 2 errichtet, in dem sich die heutige Blechbearbeitung befindet. Zudem werden eine automatisierte CO2-Laseranlage und eine moderne Abkantpressen gekauft. Inzwischen ist der Betrieb auf etwa 15 Mitarbeiter angewachsen. Das Werk 1 wird zur Zerspanungshalle.

2001 - 2015 kommen fortlaufend neue, moderne Maschinen in die Werkshallen, um das Fertigungsspektrum zu erweitern. Die aufwändigen Einzel- und Serienteile werden längst über die Grenzen Italiens hinaus für Kunden in Deutschland, Österreich und die Schweiz produziert. Alle vier Söhne des Firmengründers Herbert Gröbmer sind im Familienunternehmen tätig.

2016 wird die Firma um den neuer Zubau erweitert, in dem die Werkshalle 3 seinen Platz findet. Dank Erdwärme und Wärmerückgewinnungssysteme kann die Halle auf exakt 20°C temperiert werden. Die Zerspanung wird in Dreh- und Fräsbearbeitung aufgeteilt und neue Bearbeitungszentren und Produktionsdrehmaschinen finden Platz. Die Schweißerei wird um eine moderne Schweißroboteranlage erweitert - ausgestattet mit zwei Dreh- und Wechseltischen.

2017: Start mit dem Einsatz eigener Roboteranlagen und die dafür im Betrieb entwickelte Systeme an verschiedenen Produktionsmaschinen.

2023: Zukauf einer Werkshalle und damit Erweiterung von Werk 1 Fräsbearbeitung. Inzwischen 4 Roboteranlagen realisiert und im Betrieb im Einsatz.